引言

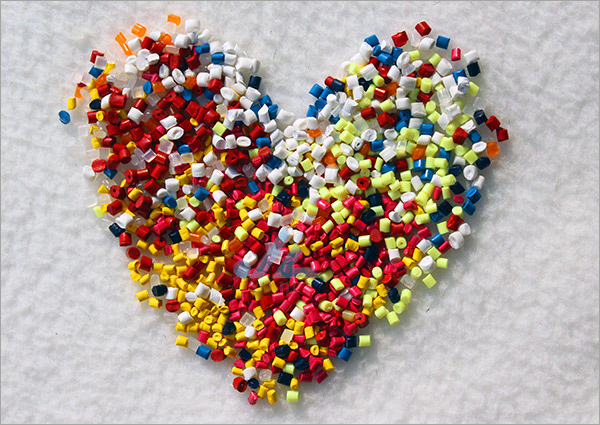

色母粒着色比色粉着色有着许多的优越性,并且随着塑料制品加工工业的发展,特别是众多合资企业的建立及出口产品对着色要求的提高,色母粒着色逐渐占主导地位,就色母粒的适用性分类,它可分为通用色母与专用色母。

专用色母

在生产制造色母粒时,选用与欲着色树脂相同的树脂作为载体,加入高浓度的颜料(染料),在助剂的作用下,经加温、塑化、混炼、挤出造粒,制成专门适合于该种树脂的染色剂,称为专用色母。专用色母的浓度可高可低,一般添加量在1%~4%之间。

通用色母

通用色母(也有人称之为“万能色母”)与专用色母主要区别在于:通用色母虽然也用某种树脂作载体,但它可以适用于除其载体树脂之外的其它树脂的着色,因此称之为通用色母。

所谓通用色母,一般采取以下几个措施(有的制造工厂干脆不用树脂作载体,而全部用高熔点的丙烯蜡作载体):首先选用低熔点、高融体指数的树脂作为通用色母的载体,如PE或EVA;其次,色母粒中颜料粉比率尽可能的高,因此通用色母必定是高浓度色母,在注塑制品中使用量一般是1%。由于色母中不同介质载体十分少(扣除助剂因素,一般在20%左右),当它再以1%的比例稀释于欲着色的树脂中时,该塑料制品内所含的不同树脂的含量:0.2kg/100=2g/kg。为了使通用色母能与被着色的其它种类的树脂结合好(亲和性好),我们在通用色母中还采用了其它措施,如多加入特殊作用的偶联剂、延长密炼时间等,这些都有利于提高通用色母的广泛适用性。

究竟选用何种色母为宜?是否通用色母最妥?让我们从制造工厂、经销商、用户以及经济效益、方便与否、制品效果等几方面来进行分析。

从制造工厂来讲:

为了生产通用色母必须选用耐热等级较高的、适用面广的颜料,而颜料粉耐温等级到了某个程度后,每提高10℃~20℃,颜料的成本却要上升50%~100%。当用某种耐高温的颜料制成的通用色母,用于高熔点树脂着色时,是物当其用,而用于LDPE这样低熔点的树脂,提高的却是剩余价值。

再例如:一些染料可以适用于ABS、HIPS一些硬塑料的着色,且着色力强,不会迁移,成本低,可用它做成的色母根本不能用于聚乙烯的制品中,因为它会严重迁移,通用色母粒就无法选用它作染料。

正因为通用色母强调的是通用,它要为其它树脂着想,所以其用料就受到了限制,生产成本必定增加,销售使用成本也随之增加,但并非绝对,有时对于有些用户来说,使用通用色母的成本反而会下降,这是因为用专用色母的使用比为1∶25,而用通用色母的使用比为1∶100,则1kg通用色母可抵4kg的专用色母,制造厂生产色母加工成本费,每千克在5~10元(设备、色母质量、色母品种、管理水平不同而异)。少购3kg的色母,其加工成本就由制造厂为用户节省了,所以即使通用色母单位的售价较高,由于用量减少,折算成每吨树脂的着色费,反而比使用专用色母便宜。

一些远方的经销商及用户往往欢迎通用色母,除了可节省几千元/吨的运费外,使用方便也是一个因素。一些中小企业接的订单,树脂品种多, 生产过程中需不断更换树脂,在对着色要求不十分严格的情况下,这时,购买通用色母,其广泛适用性的优点就充分显露出来了。除此以外,少进一些品种的色母,既减少了库存量,又易于销售;而站在色母制造厂的角度来说,在市场竞争激烈、订单不足的情况下,希望多生产些专用色母,不但可节约原料成本,而且可多赚些加工费。

从着色效果来分析:

由于不同的树脂在着色过程中,其“吃颜色”的程度不一样,相同添加量在不同的树脂中,着色效果会不一样,有时差别还很大。如ABS、HIPS其“吃色力”就很厉害,且流动性差。此时,用通用色母就很难达到预定效果,反过来,通用色母的广泛适用性,虽然其载体树脂与被着色树脂不相容情况可以忽略,但不等于完全不存在。生产与使用通用色母的单位都有一定的压力,各个环节稍有不慎,“隐性”问题就会变成“显性”问题。

除上面所述的着色偏色外,由于添加比率小,分散性相对差些,塑料制品表面易出现花纹、色斑、色点,仍至因料种不和而引起脆皮等现象,特别是对大面积、薄壁形状又复杂的塑件更要引起注意,这时尽可能采用专用色母,且选择浓度低的色母,以增加添加量来提高其分散性(可选择1∶20、1∶10的专用色母)。

玉杰寄语

通过上面的分析比较可以看到,通用色母及专用色母各有千秋,但从着色效果及制品性能来说专用色母仍优于通用色母。我们建议当用户确定了自己欲着色的树脂的种类后,首选专用色母。